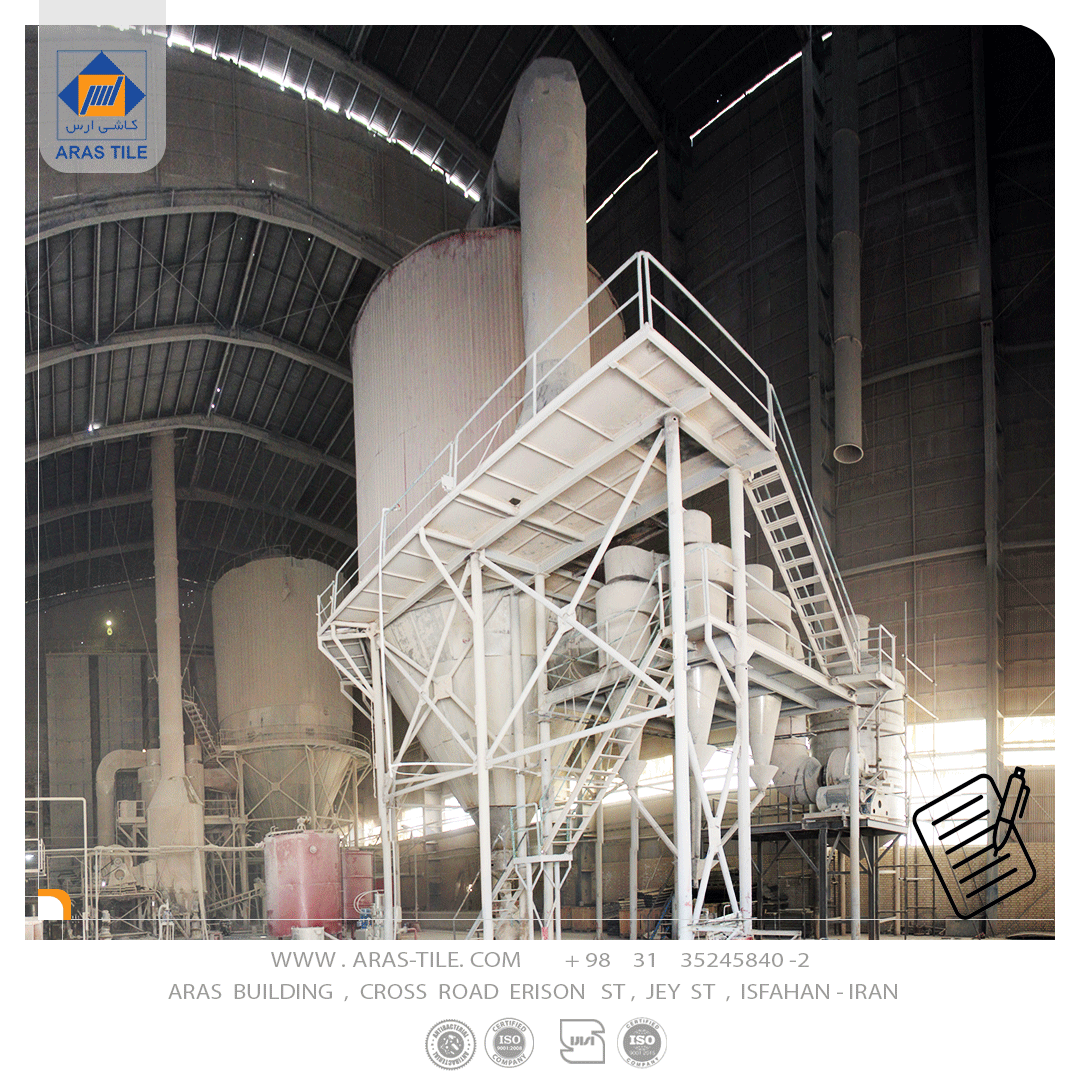

نقش اسپری درایر در تولید کاشی و سرامیک

در این مقاله قصد داریم به نقش اسپری درایر در تولید کاشی و سرامیک بپردازیم . با مجموعه ساماکا سازنده ماشین آلات کاشی و اولین تولید کننده اسپری درایر در کشور همراه باشید .

خشک کن پاششی یا اسپری درایر چیست ؟

اسپری درایر یا خشک کن پاششی دستگاهی است که خوراک سیال قابل پمپاژ را به ذرات خشک شده تبدیل می کند که این کار از طریق پاشش خوراک به درون محیط خشک کن گرم می باشد .

در واقع این روش ، روشی جهت آب زدایی مایعات ، دوغاب ها و محلول هاست . این خشک کردن در اسپری درایر با سرعت بسیار بالا صورت می گیرد به طوری که مواد تماس کوتاه مدتی با گرما دارند و حرارت به آنها آسیب نمی زند .

نقش اسپری درایر در تولید کاشی و سرامیک چیست ؟

استفاده از اسپری درایر در جنگ جهانی دوم به دلیل نیاز به تولید شیرخشک جهت استفاده سربازان ارتش افزایش یافت و علاوه بر آن استفاده از خشک کن پاششی در صنایع غذایی ، دارویی ، تولید کودها و … نیز افزایش یافت .

اسپری درایر روش بسیار مناسبی جهت تولید محصولات پودری است زیرا علاوه بر مش بندی مناسب برای موادی که حساس به دما هستند نیز کاربرد دارد .

فرآیند اسپری درایر شامل سه مرحله اصلی زیر است :

مراحل فرآیند خشک کردن پاششی :

- تبدیل کردن خوراک غلیظ به دانه های ریزتر

- مخلوط کردن این دانه ها با هوای داغ جهت حداکثر کردن آنها

- انتقال حرارت و جدا کردن پودر از هوای خروجی از دستگاه

اجزای خشک کن پاششی مدرن - اتمایزر

- محفظه خشک کن

- دمنده ها

- بستر سیال خارجی

- مولد هوای داغ

- بگ فیلتر / سیکلون

اسپری درایر موجب افزایش سرعت روند تولید کاشی می شود :

دستگاه خشک کن افشان (اسپری درایر) بمنظور تولید گرانول با دانه بندی و رطوبت مشخص و همچنین قابل تغییر طراحی میشود که در سرعت روند تولید کاشی موثر است .

اجزای اسپری درایر :

- اجزای تغذیه مواد که شامل پمپهای تغذیه است .

- اجزای اسپری نمودن مواد که شامل نازلهای تمیزکننده ، پخش کننده ها و دیسکهای گریز از مرکز می باشد .

- اجزای ایجاد حرارت و گرما جهت تولید گازهای داغ که شامل مبدلهای حرارتی ، مشعل و فن ها میشود .

- سیستمهای لوله کشی ، انتقال مواد ، انواع شیرها و گازهای داغ .

- محفظه خشک کردن که شامل بدنه اصلی بشکل استوانه با انتهایی مخروطی شکل می شود .

- سیستمهای اندازه گیری و کنترل دما ، ولتاژ ، میزان ورود گازهای داغ و جریان الکتریکی .

- سیستم جمع آوری و جداسازی گرد و غبار از هوای خروجی که شامل سیکلونها و باتریهای جداکننده است .

چه پارامترهایی بر کار اسپری درایر موثر است ؟

رطوبت :

هرچه آب درون دوغاب بیشتر باشد پودر گرانول حاصله نیز ریزتر خواهد بود . اگر رطوبت کم باشد موجب عیوبی در عملیات پرس می گردد پس رطوبت فراورده که قرار است پرس شود بایستی بهینه باشد . اگر هم رطوبت زیادتر از حالت معمول باشد موجب مشکلاتی در تمیز نمودن قالب پرس و خشک شدن می شود .

فشار پمپ :

اگر فشار پمپ درون مخزن جهت پاشش دوغاب به مخزن بیشتر باشد گرانولهای حاصله نیز قطر بیشتری خواهد داشت .

ویسکوزیته :

هرچقدر ویسکوزیته دوغاب درون اسپری درایر بیشتر باشد گرانولها درشت تر می شوند که این بدلیل این است که سرعت خشک شدن دوغاب کم شده است .

ضخامت حلزونی :

هرچقدر ضخامت حلزونی مخزن بیشتر باشد گرانولهای ایجاد شده قطر بیشتری خواهند داشت .

مراحل تولید گرانول در اسپری درایر :

اسپری درایر از استوانه ای فولادی و ضد زنگ ساخته می شود که قسمت پایینی آن به مخروطی ختم می شود . محل ورود دوغاب می تواند از پایین یا بالای دستگاه باشد . عمل پاشش دوغاب به درون اسپری درایر به دو روش انجام می گردد :

- روش اول : دوغاب با سرعت زیاد از میان صفحه ای دوار در فضای اسپری درایر پاشیده میشود .

- روش دوم : دوغاب از وسط یک شیپوره به درون اسپری درایر پاشیده میشود که این روش در تولید سرامیک بیشتر استفاده می شود .

مزایای استفاده از اسپری درایر در تولید کاشی و سرامیک

- گرانول تولید شده در اسپری درایر برخلاف خشک کنهای غلتکی در معرض حرارت زیاد قرار نمی گیرند و استفاده از خشک کنهای افشان مشکلات نوع غلتکی را ندارد زیرا امکان حصول به مقدار دقیق آب وجود دارد .

- ذرات پودری که از طریق اسپری درایر تولید می شوند کروی شکل است که باعث می شود غلتیدن و حرکت آنها روی یکدیگر بهتر صورت گیرد و در هنگام اعمال فشار در قالب بهتر کنار هم قرار گیرند . در صورتی که خشک کن های دیگر این امکان را ندارند .

تولید کاشی و سرامیک